众所周知,用作AC电炉炉底和斜坡工作层的碱性耐火混合料应该具备如下条件:

(1)抗水化性和抗2CaO.SiO₂晶型转化以及抗3CaO·SiO₂分解性能较高;

(2)施工快速简便;

(3)不需干燥或者加热,炉子可立刻启动;

(4)烧结性能高,并能获得充分的陶瓷结合;

(5)施工体密度髙,气孔率低;

(6)体积稳定性高,收缩小;

(7)抗侵蚀性能高;

(8)抗机械应力和热应力的能力高。

可以通过控制化学成分和颗粒尺寸来获得上述性能。

目前,AC电炉所采用的碱性耐火混合料以MgO-CaO-FeOn质材料为主。当考虑到原料中还存在SiO₂和Al₂O₃等杂质成分时,它们属于MgO-CaO-FeOn-Al₂O₃-SiO₂系统。由于混合料中的CaO/SiO₂>2,故其矿物组成为方镁石、方钙石、3CaO·SiO₂、2CaO·SiO₂、2CaO·Fe₂O₃和4CaO·Al₂O₃·Fe₂O₃。

现在,AC电炉用MgO-CaO-FeOn质混合料主要有两类:

(1)含fCaO类型;

(2)无fCaO类型。

化学成分控制

MgO-CaO质耐火材料应用于炼钢炉子中作内衬时,通常都希望含有相对较高的CaO。在MgO-CaO-熔体系中,异晶间的颈处形成的二面角Φ比同晶间颈处所形成的二面角Φ大得多,如:

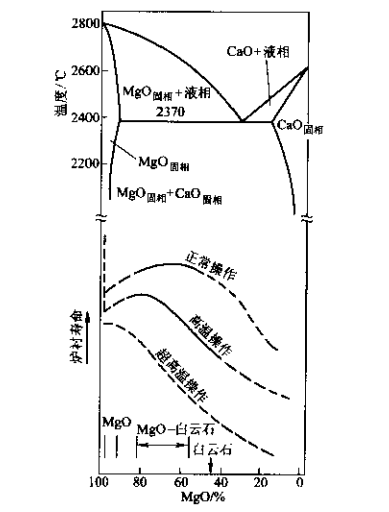

因此,含有较高CaO的MgO-CaO系耐火材料能保证它们在同熔渣接触时提高熔渣相的碱度和粘度,从而可以抑制颗粒间熔渣剩余物的渗透。但是,也存在一个最佳MgO/Ca0比例问题。图3-1示出了在转炉冶炼中的最佳MgO/CaO比例随冶炼条件的变化情况。考虑到电炉终渣的CaO/SiO₂在1.8~3.5之间,如果用图1来解释电炉熔池工作衬时,由于电炉的操作温度一般都很高,因而认为用于电炉碱性耐火混合料中的最佳MgO/CaO比例也不应该太低。

如图1所示,冶炼温度升高,其最佳MgO/CaO比例也需要随之增高。对于髙混操作,最佳MgO/CaO=75/25;而对于超高温操作,最佳MgO/CaO=90/10。因为较高的CaO含量(相对较低的MgO/CaO比例)对应着较高的熔损速度,温度越高其熔损就越快。当然,对于MgO-CaO-Fen质混合料而言,MgO/CaO比例也不能太高。当混合料中的MgO/CaO>90/10时,由于在高温下缺少足够的液相会导致烧结性能下降。

图1 砖的组成、冶炼条件与炉衬寿命的关系

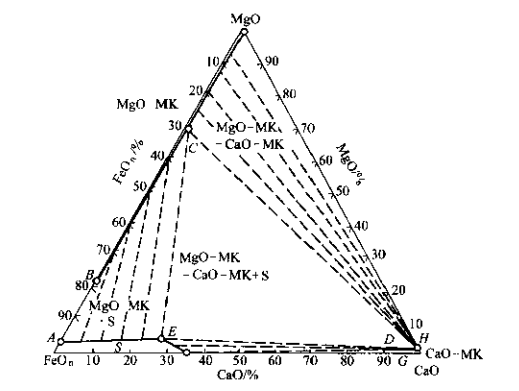

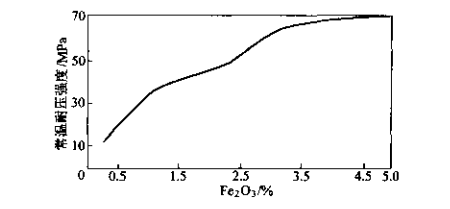

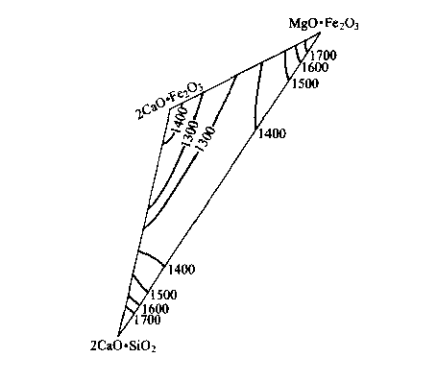

关于Fe₂O₃配入量,可以从图2中得到了解。在1600℃的条件下,当MgO-CaO-FeOn系同Fe(钢水)平衡时,只要MgO/FeOn>2.33时就不会出现液相,表明该材质具有很高的高温性能。MgO-CaO-FeOn质混合料中所含数量不同,会导致混合料的烧结性能变化,图3示岀含有不同Fe₂O₃的碱性耐火混合料由于烧结性不同,在1600℃烧成之后所表现岀不同的常温耐压强度。该图表明,含5%Fe₂O₃(相当于MgO-CaO-2CaO·Fe₂O₃砂含约7%Fe₂O₃的碱性耐火混合料在1600℃时形成了坚固的工作表面,估计其耐用性能必定较高。然而,在氧化气氛下(电炉出完钢时),MgO·Fe₂O₃却容易被2CaO·SiO₂和2CaO·Fe₂O₃所侵蚀,如图4所示。说明在MgO-CaO-FeOn质碱性混合料中,MgO/Fe₂O₃≥2.33才会具有高抗侵蚀性能。不过,当Fe₂O₃<5%时,由于材料中难于产生必要的液相,会降低它们的烧结性能。因此,5%就是MgO-CaO-FeOn质电炉熔池用碱性耐火混合料中Fe₂O₃的最低含量。通常,为了兼顾烧结性和耐蚀性,其Fe₂O₃的配入量为7%左右(对于生产MgO-CaO-Fe₂O₃砂而言)。

图2 FeOn-CaO-MgO与Fe共存时于1600℃的状态图(MK为固溶体,S为熔液)

考虑到FeOn的抗蚀性能远低于MgO这一事实,因而配入的Fe₂O₃均应以2CaO·Fe₂O₃的形态存在。由此求出CaO的最少控制量为CaO>0.7Fe₂O₃,以保证CaO同Fe₂O₃反应生成2CaO·Fe₂O₃之后尚剩有fCaO,以提高材料的抗渗透能力。在MgO-CaO-FeOn-Al₂O₃-SiO₂五元系中,当CaO>1.1Al₂O₃,+2.8SiO₂+0.7Fe₂O₃时,材料中即会有fCaO存在。

图3 混合料在1600℃烧成后的常温耐压强度

图4 C2S-C2F-MF断面中的熔化等温线

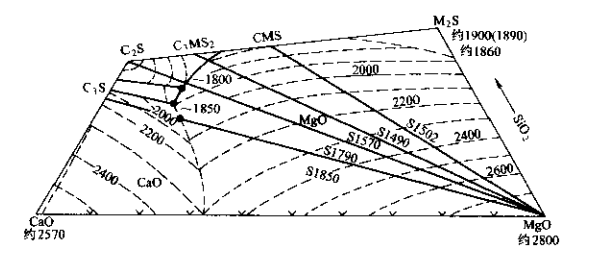

从表面看,SiO₂对于MgO-CaO质耐火材料的高温性能不会有明显的负作用,如图5和图6所示,将SiO₂加入到MgO/CaO=0~∞的任何MgO-CaO质耐火材料中,液相出现的温度都不会低于1850℃。然而,它却会使低MgO/CaO比值的MgO-CaO质耐火材料的抗渣性下降,并且会大量消耗MgO-CaO质耐火材料中的CaO而生成2CaO·SiO₂(在无fCaO存在时)和3CaO·SiO₂,而将方镁石表面的2CaO·Fe₂O₃质液相排挤出去,使之促进MgO-CaO质耐火材料的烧结作用大为减弱。如果在使用过程中进一步吸收SiO₂就有可能生成大量的2CaO·SiO3,后者又会在较低温度(小于1200℃)下转化为r-2CaO·SiO₂,并伴有约10%-20%的体积膨胀,从而造成材料碎散。因此,通常规定电炉用碱性耐火混合料中的SiO₂不大于1.2%,优质碱性耐火混合料中的SiO₂应小于1%。

图5 CaO-MgO-SiO₂系统的贫硅部分

关于Al₂O₃杂质,它虽然可同CaO和Fe₂O₃反应生成4CaO•Al₂O₃•Fe₂O₃(T5=1415℃)

![]()

使MgO-CaO系统的最低共熔点温度由2300℃迅速下降到1320℃,如图3-7所示。虽然这种液相能够有效地促进MgO-CaO质耐火材料的烧结,但它是稳定的液相,会明显降低该材料的抗侵蚀性。这就说明,MgO-CaO-FeOn质混合料中应严格限制Al₂O₃含量。对于优质碱性耐火混合料来说,Al₂O₃含量通常应限制在0.5%以下。